Termékkategóriák

Kapcsolat

Hardver acéllemez korlát kiegészítők gyártója

-

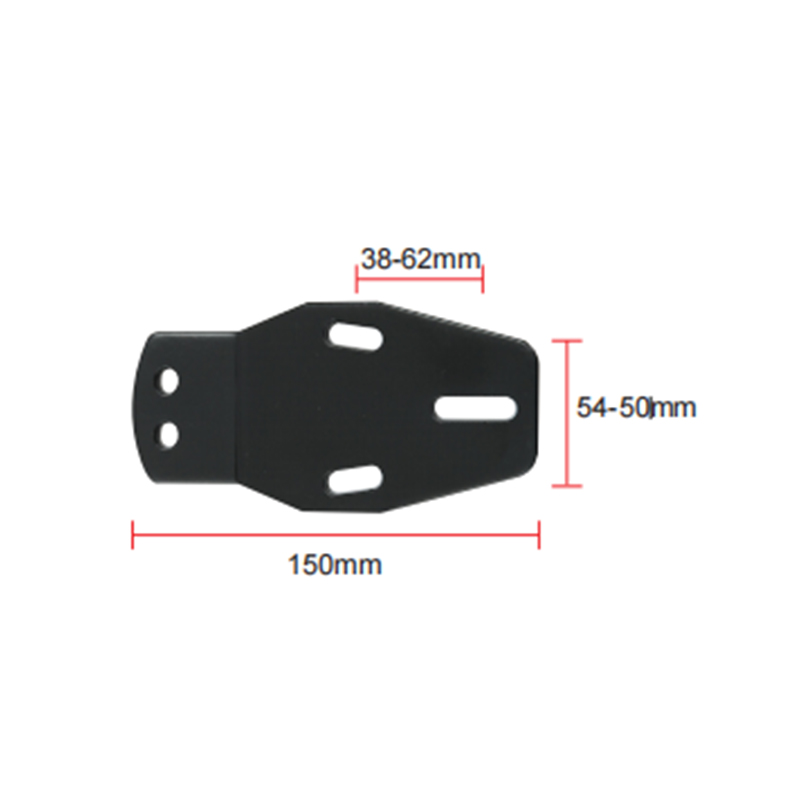

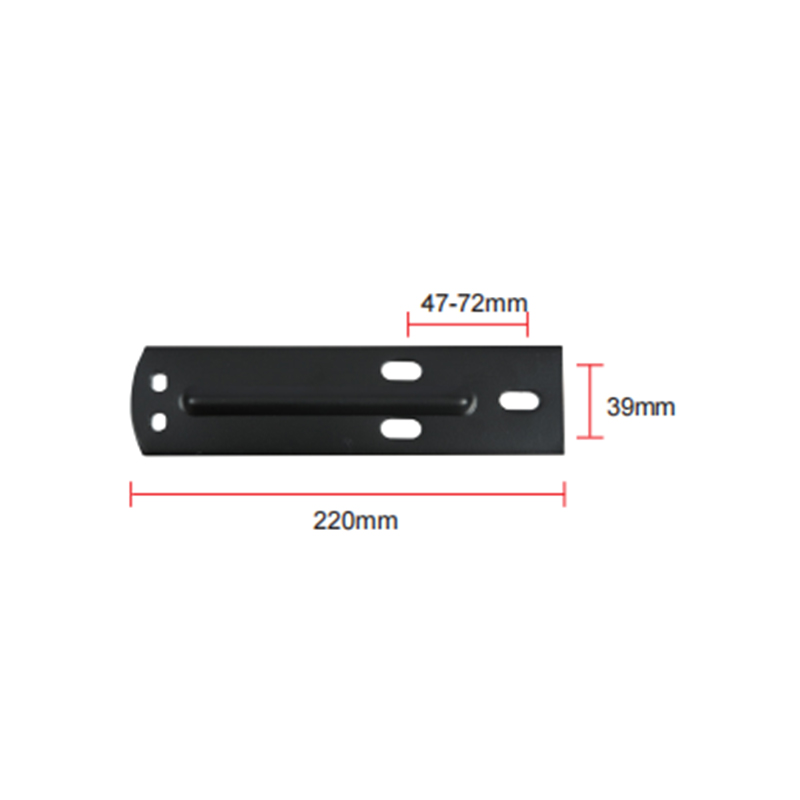

385,2 g szék vaslemez beágyazott lemez kartámaszos tartozékok oszlop alsó lemez 3 lyuk acéllemez A-01

Az A-01. Ez egy 385,2 g súlyú 3 lyukú acéllemez, amely bizonyos stabilitást ad neki. Az acéllemez 3 lyukát haszn... -

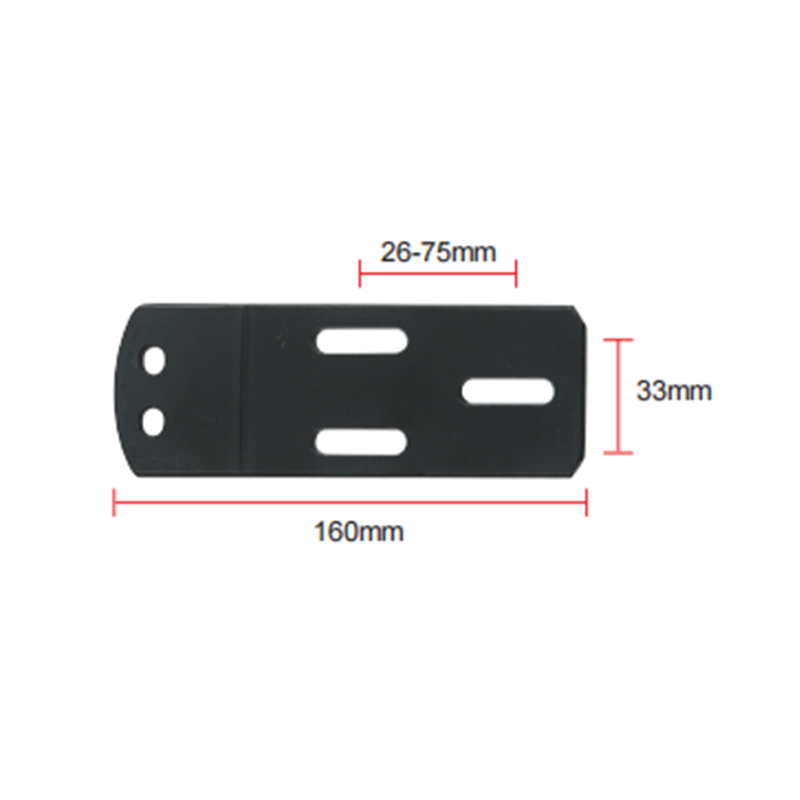

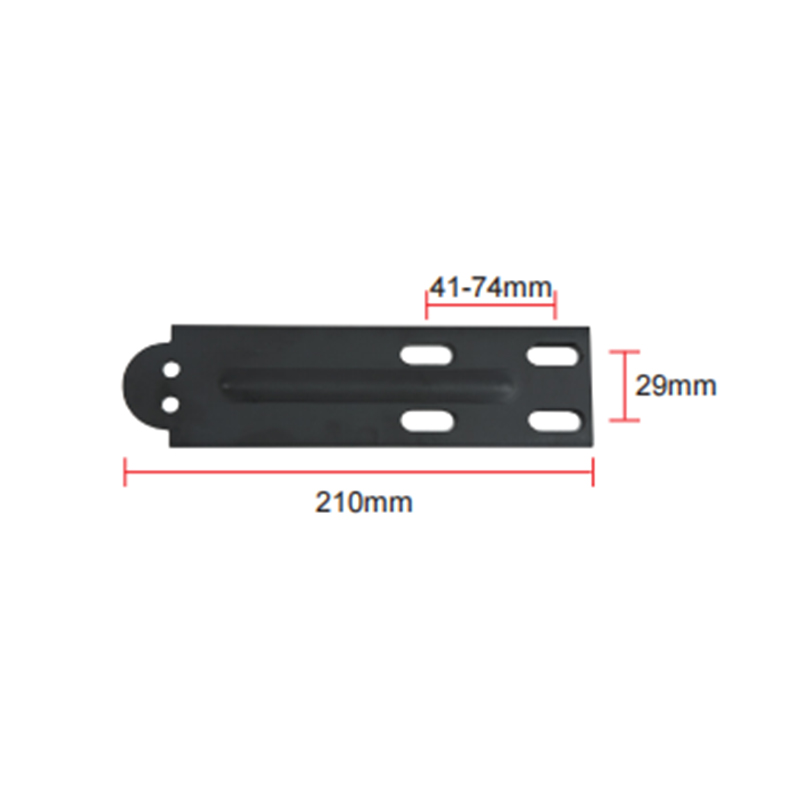

248,4G Három lyukú acéllemez-korlát oszlop alap beágyazott lemez A-02

A 248,4 g-os, három lyukú acéllemez-kartámasz oszlop alapja az A-02 fontos elem a kartámasz telepítéséhez. Súlya... -

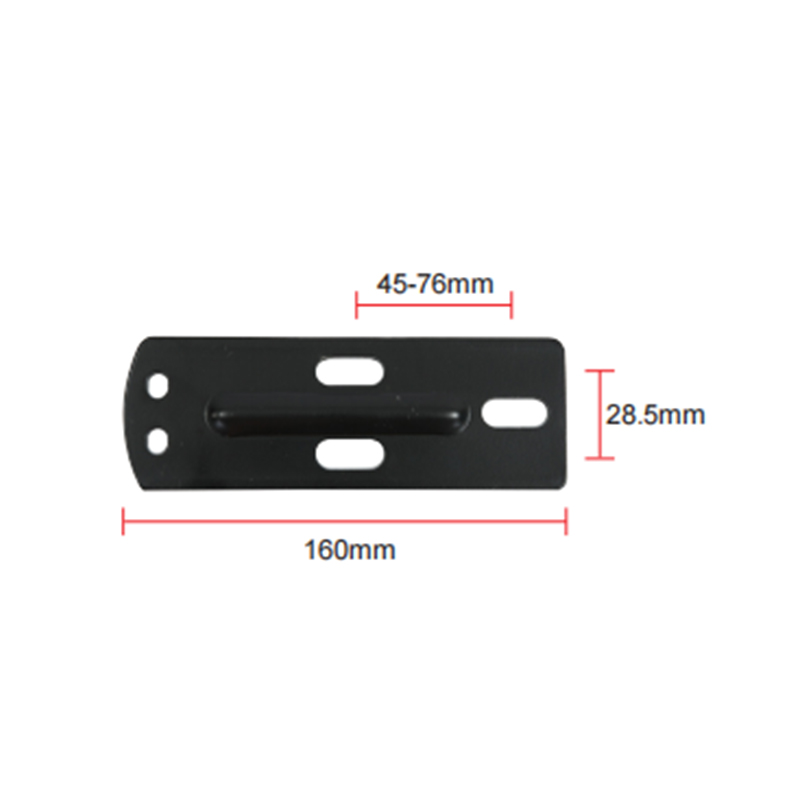

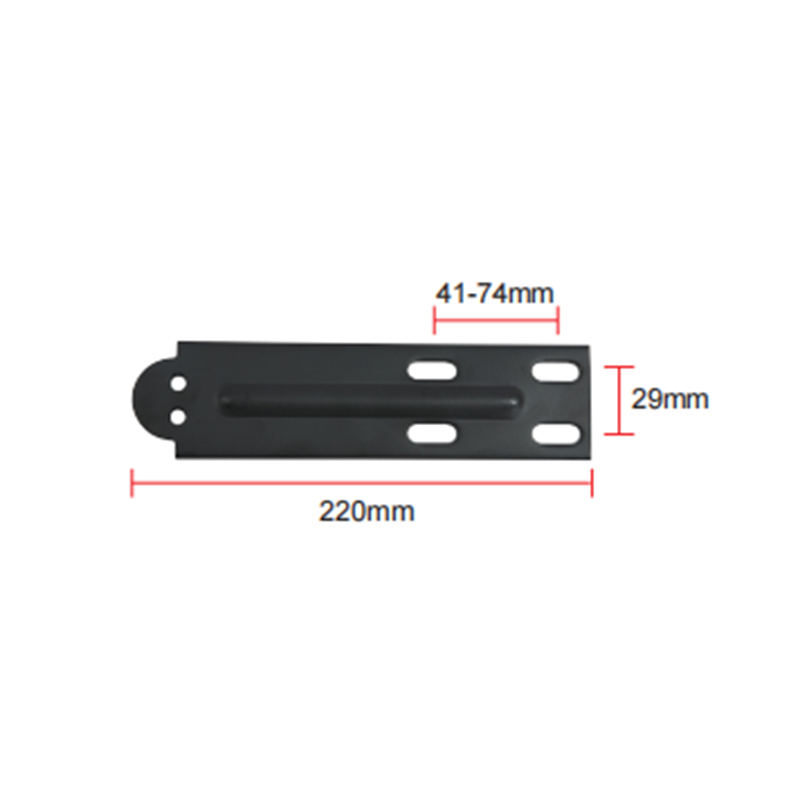

356,7 g három lyukú acéllemez oszlop alaplemez, amelyet az előzetesen beágyazott kapcsokhoz használnak A-03

A 356,7g három lyukú acéllemez oszlop alapja az A-03 egy vaslemez, amely kulcsszerepet játszik a székkartámasz k... -

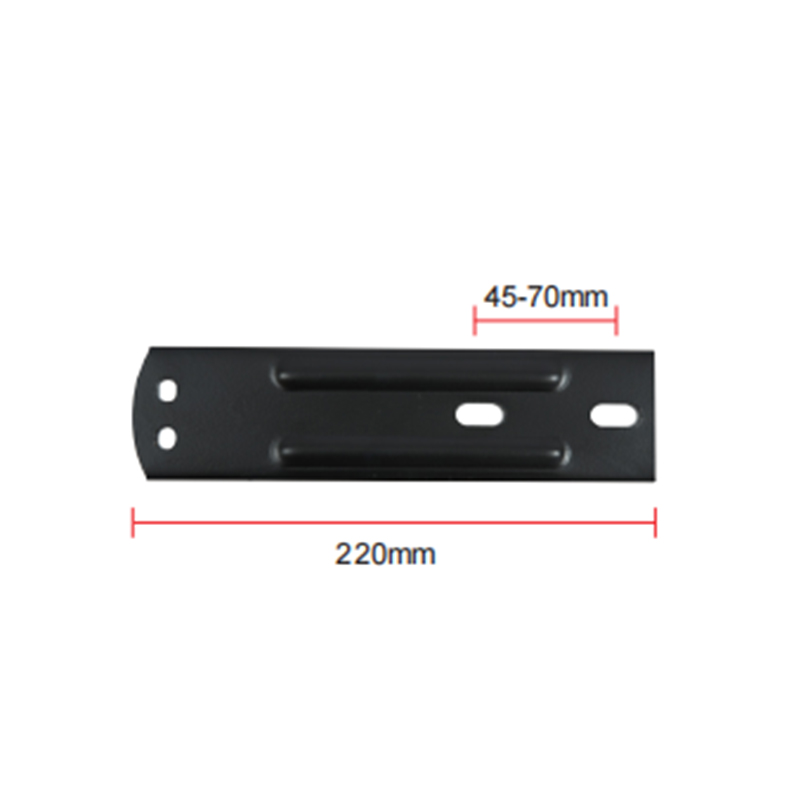

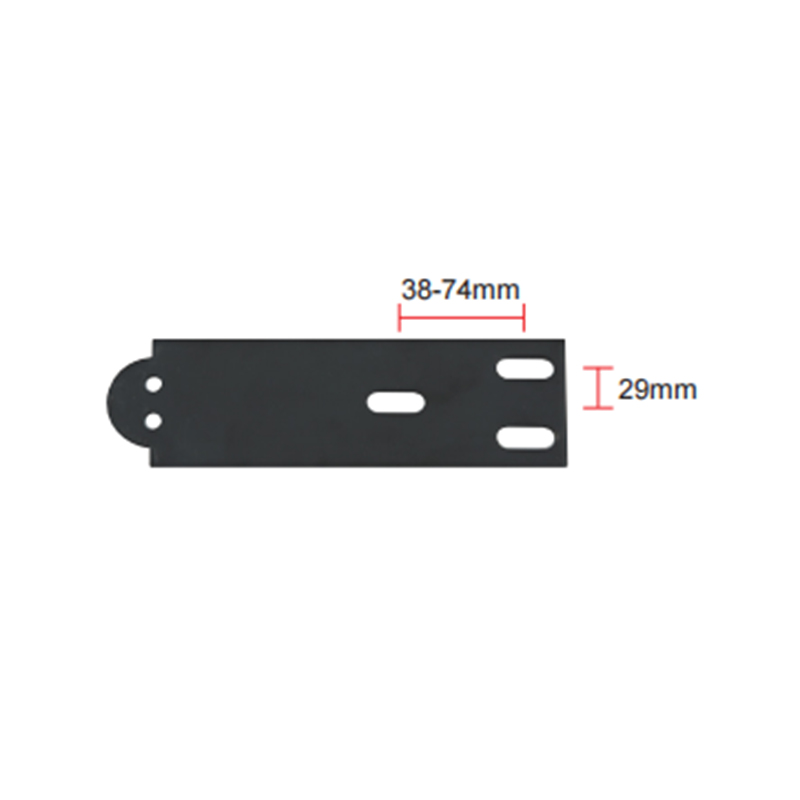

504,8 g beágyazott acéllemez-alap a korláthoz, két lyukú kialakítás A-05

Az A-05 egy 504,8 g súlyú, beágyazott acéllemez-alap, amely létfontosságú szerepet játszik a szék kartámaszának ... -

452.4G Double Lye Design Kapaszító oszlop beágyazott acéllemez-alap A-06

Az A-06 egy előre eltemetett acéllemez-alap a kapaszító tartó oszlopokhoz, amelyek súlya 452,4 g. A két lyuk pon... -

496,7g három lyukú acéllemez-alap beágyazott vaslemez-korlát oszlop alsó lemez kiegészítők A-07

Az A-07 egy három lyukú acéllemez-alap, amelynek súlya 496,7 g, amely egy előre temetett vaslemez-korlát oszlop ... -

509,8 g három lyukú acéllemez-korlátolt oszlop beágyazott acéllemez A-08

Az A-08 egy 509,8 g-os három lyukú acéllemez a kartámasz oszlopokhoz. Ez az acéllemez kulcsszerepet játszik a sz... -

461,8g vaslemez-korlátok tartozékok oszlop alsó lemez 4 lyukú acéllemez (speciális kerek cső-korláthoz) A-10

Az A-10 egy 461,8 g-os vaslemez-kapcsó oszlop alapja. A kerek cső-korlátokhoz tervezett 4 lyukú acéllemez fontos... -

Állítható szögű vaslemez-korlát tartozékok oszlop alsó lemez 4 lyukak A-11 acéllemez

Állítható szögű vaslemez-korlátok tartozékok oszlop alsó lemez 4 lyukak A-11 acéllemez egy alapvető és praktikus... -

Multifunkcionális alsó csere csere sarokkód-korlát tartókonzol A-12 acéllemez alap

Ez a termék a kapaszító rendszer sokoldalú és gyakorlati alkotóeleme. A zárójel acéllemez -alapja van a stabilit... -

A-13 acéllemez-korlát tartozékok 4 lyukú oszlopbázis

Az A-13 acéllemez-korlát tartozékok 4 lyukú oszlopbázisának négy rögzítő lyuk van, amelyek kényelmesek a stabil ... -

Alapvető vas beágyazott lemez korlát tartozékok 4 lyuk A-14 acéllemez

Az alapvető vas beágyazott lemezkapor tartozékok A-14 acélból készülnek, ami nagy szilárdságáról és kiváló tartó...

Rólunk

hír

Iparági tudásbővítés

Milyen tulajdonságok és minták hardver acéllemezek Segíts a kapaszonyoknak a stabilitás és a kényelem közötti tökéletes egyensúly eléréséhez?

A hardver acéllemez-kartámasz kiegészítők nagy szilárdságú acélon alapulnak, és a precíziós feldolgozás után kulcsfontosságú elemekké válnak az irodai székek teljesítményének biztosítása érdekében. Az Anji Xielong Furniture Co., Ltd., mint testreszabott hardver acéllemez -kartámaszos tartozékok gyár és testreszabott gyártó Kínában, a forrásból vezérli a minőséget. A nagy szilárdságú acél a kiegészítőknek erős nyomást gyakorló kapacitást eredményez, függetlenül attól, hogy a karok a napi irodai munka során támaszkodnak, vagy nagy ütközés, könnyen megbirkózhat vele; Korrózióállósága, még párás vagy összetett irodai környezetben is, nem könnyű rozsdásodni és sérülni, és meghosszabbítja a szolgálati élettartamát. A feldolgozási folyamat során a vállalat a professzionális technológiára támaszkodik a finom kézművesség elérése és a hardver acéllemez -kartámaszos kiegészítők létrehozása érdekében, sima és egységes felületű, ami nemcsak elkerüli a felhasználók karcolását, hanem javítja az általános esztétikát is. A szigorú minőség-ellenőrzési rendszer végigfut a teljes gyártási folyamaton, és egy teljes értékesítés utáni szolgáltatási rendszerrel minden szempontból stabil és biztonságos felhasználási élményt nyújt a felhasználók számára.

Hogyan lehet a hardver acéllemez kartámaszos kiegészítők megfelel a változatos felhasználási igényeknek?

A különböző irodai forgatókönyvek és felhasználói igények eltérő követelményekkel rendelkeznek a kartámasz kiegészítőkre, és a hardver acéllemez -kartámasz kiegészítők tökéletesen adaptálják a saját tulajdonságaikat. Az Anji Xielong Furniture Co., Ltd. professzionális K + F-csapatára támaszkodva mélyreható kutatást végez a különféle felhasználási forgatókönyvekről, és különféle specifikációkkal rendelkező nagy szilárdságú acél választja ki a kiegészítőket az igényeknek megfelelően. A közhivatalos területeken a személyzet gyakran használja, és a nagyszámú kopásállóság és az erős nyomást gyakorló kapacitás ellenállhat számos felhasználó támaszkodásának és súrlódásának; Azok a felhasználók számára, akik személyre szabott irodai környezetet folytatnak, a vállalat különféle testreszabott szolgáltatásokat nyújt, amelyek testreszabhatják a hardver acéllemez -kartámasz -kiegészítők alakját, méretét, felületi kezelési folyamatát stb., például egy egyedi alak testreszabását, hogy kiemeljék az irodahelyiség stílusát, vagy beállítsák a méretet, hogy illeszkedjenek egy speciális irodai székhez. A Társaság figyelmet fordít a környezetvédelemre az anyagválasztás során, hogy megbizonyosodjon arról, hogy a termelési folyamat zöld és szennyezésmentes.

Hogyan javíthatja a precízióval feldolgozott hardver acéllemez-tartozékok a termékértéket?

Az Anji Xielong Furniture Co., Ltd. a precíziós feldolgozást használja, hogy a hardver acéllemez -kartámasz kiegészítői fontos szerepet játszanak a termékérték javításában. A finom feldolgozási technológia a kiegészítők felületét tükörként simítja, amely nemcsak kényelmes érintés, hanem javítja a korrózióállóságot, hatékonyan meghosszabbítja a szolgáltatási élettartamot, biztosítja a hosszú távú stabil működést, és tartós és megbízható támogatást nyújt az irodai székek számára. A csúcskategóriás irodai jelenetekben a finom hardver acéllemez-kartámasz kiegészítők kiemelik a minőségérzetet, javítják az irodai székek általános fokozatát, és bemutatják a vállalat részleteit és minőségét. A nyersanyagok beszerzésétől a késztermék -szállításig a vállalat szigorúan végrehajtja a minőség -ellenőrzési folyamatot, és minden linket gondosan tesztelnek. A társaságnak erős termelési kapacitása van a tömeges megrendelések igényeinek kielégítésére, és a professzionális szállítási megoldásokkal biztosítja, hogy a kiegészítőket biztonságosan és időben átadják az ügyfeleknek, tovább javítva a termék átfogó értékét.

Hogyan lehet biztosítani a minőséget hardver acéllemez kartámaszos kiegészítők Testreszabott szolgáltatásokkal?

Professzionális egyedi gyártóként az Anji Xielong Furniture Co., Ltd. teljes körű testreszabott szolgáltatásokkal rendelkezik a hardver acéllemez kartámaszos kiegészítők körül, és szigorúan garantálja a minőséget. Amikor az ügyfél megrendelést ad, a professzionális csapat mélyrehatóan kommunikál az ügyféllel, hogy megértse a kiegészítők felhasználási forgatókönyveit, funkcionális követelményeit és személyre szabott követelményeit, és egyesítse a vállalat szakértelmét a hardver acéllemez -feldolgozás területén, hogy kidolgozza az exkluzív tervezési tervet. A termelési folyamat során egy szigorú minőség -ellenőrzési rendszer biztosítja, hogy minden folyamat megfeleljen a magas előírásoknak, és pontosan ellenőrizze az acél keménységét, a kiegészítők méretének pontosságát és a felületkezelési hatást. A vállalat továbbra is teszteli és fejleszti, és optimalizálja a kiegészítők teljesítményét a különféle felhasználási környezet és a stressz körülmények szimulálásával. A vállalat hatékony termelési kapacitása rugalmasan kiigazíthatja a termelést az ügyfelek megrendelési kapacitás iránti igénye szerint. A szállítási folyamat során speciális védőcsomagolást és megbízható logisztikai csatornákat használnak annak megakadályozására, hogy a kiegészítők megsérüljenek a szállítás során. A termék kézbesítése után bármikor készenléti állapotban van egy teljes értékesítés utáni szolgáltatási rendszer.