Webmenü

Termékkeresés

Nyelv

Melyek a krómozott alumínium ötvözet multifunkcionális székkarok jellemzői és előnyei az anyag, a folyamat és a felhasználás szempontjából?

A krómozott alumíniumötvözet anyagának egyedi előnyei

A szokásos alumíniumötvözetekhez képest a krómozott alumíniumötvözet anyagok szignifikáns különbségeket mutatnak a keménységben, a kopásállóságban és a korrózióállóságban. Maguk az alumíniumötvözetek alacsony sűrűségű és könnyű súlyúak, amelyek alkalmasak a súlykövetelményes székkocsira. A krómozott bevonat az, hogy az alumíniumötvözet felületét krómfém réteggel fedje le. A krómfém keménysége rendkívül magas, ami nagymértékben javítja a krómozott alumíniumötvözetek felületi keménységét, így kevésbé valószínű, hogy karcolják vagy minden nap használják. A korróziós rezisztencia szempontjából a krómréteg sűrű oxidfilmet képezhet, amely hatékonyan izolálja a levegőt és a nedvességet az alumínium ötvözet mátrixából, jelentősen csökkenti az alumíniumötvözetek oxidációs korróziójának kockázatát, és meghosszabbítja a küszöbök élettartamát.

711-5D játékszék króm alumínium ötvözet multifunkcionális karosszék részek-5D

A krómozás lépései és hatásai

-

Előkezelési szakasz: Alapvető tisztítás és előkészítés

A krómozott bevonási folyamat kezdetén a kezelés előtti szakasz alapvető feladata az alumínium ötvözet kartámaszok mély tisztítása, az olaj, a szennyeződések és az oxidfilmek átfogó eltávolítása a felszínen, és szilárd alapot helyez a későbbi krómozott bevonat réteg és az alumínium ötvözött mátrix jó kombinációjához.

Az olajfoltok eltávolítása szempontjából általában különféle tisztítási módszereket alkalmaznak. A könnyebb olajfoltokhoz lúgos tisztítószerek használhatók a kezeléshez. Az lúgos tisztítószerben lévő hidroxid-ionok reagálhatnak az olajfoltok zsírjával, hogy szaponizálják, és a zsírt vízben oldódó zsírsavsókra és glicerinre bontják, ezáltal eltávolítva az olajfoltokat. A makacs olajfoltokhoz szerves oldószereket használnak a tisztításhoz. A szerves oldószerek feloldhatják az olajfoltokat, és levághatják a zsírot a korlátok felszínéről, a hasonló feloldás alapelve alapján. A tisztítási folyamat során az alumínium ötvözet -korlátokat általában a tisztító folyadékba merítik, és az ultrahangos tisztítóberendezéseket egyszerre használják. Az ultrahangos hullámok által generált magas frekvenciájú rezgések számtalan apró buborékot képezhetnek a folyadékban. Ezek a buborékok erős hatást generálnak, amikor felrobbantanak, tovább javítják a tisztítóhatást, és biztosítva az olajfoltok teljes eltávolítását.

A szennyeződés eltávolítását sem szabad figyelmen kívül hagyni. A szennyeződések a termelési folyamatban maradék törmelékből, porból stb. Ha ezek az anyagok a kapaszkodás felületén maradnak, akkor ezek befolyásolják a krómozás rétegének síkságát és tapadását. A szokásos mechanikus tisztítási módszerek, például a homokfúvás, nagysebességű permetezett homokot használnak a korlátok megszüntetéséhez a szennyeződések eltávolításához. Ugyanakkor bizonyos fokú érdességet is képezhet a felületen, növelheti a króm bevonat réteg és a szubsztrát közötti érintkezési területet, és javíthatja a tapadást. A homokfúvás intenzitását és idejét azonban szigorúan ellenőrizni kell. A túlzott intenzitás vagy hosszú idő túlzott mértékű károkat okozhat az alumíniumötvözet felületén, befolyásolva a kapaszony erejét és megjelenését.

Az oxidfilm eltávolítása kémiai módszerek alkalmazását igényli. Noha az alumíniumötvözet felületén lévő oxidfilm bizonyos mértékben védőszerepet játszhat, ez nem segíti a krómozás rétegének tapadását. A savassav és a hidrofluorinsav vegyes oldatát, például a kapucnis maratásához általában savas oldatokat használnak. A savas oldat kémiailag reagál az oxidfilmkel, feloldja és eltávolítja azt. A műtét során az oldat koncentrációját és a maratási időt pontosan ellenőrizni kell. Ha a koncentráció túl magas, vagy az idő túl hosszú, akkor az alumínium ötvözet szubsztrát túlságosan korrodálódhat, ami kisebb méretű és csökkentett szilárdságot eredményez; Ha a koncentráció túl alacsony, vagy az idő túl rövid, akkor az oxidfilmet nem távolítják el teljesen, befolyásolva a krómozás hatását.

Ha a tisztítás nem alapos a kezelés előtti szakaszban, akkor a maradékolaj és a szennyeződések akadályozzák a króm-ionok lerakódását az alumíniumötvözet felületén a krómozás során. Az olaj izolációs réteget képez a felületen, így lehetetlenné teszi a króm -ionok érintkezését az alumíniumötvözet mátrixával; A szennyeződések a krómozás rétegében hibássá válnak, buborékokat és hámlasztást okozva a krómozott rétegben, ami komolyan befolyásolja a kapaszonyok minőségét és szolgálati élettartamát.

-

Előzetes bevonás aktiválási lépés: Fokozza a felületi aktivitást

A kezelés előzetes tisztításának befejezése után az alumínium ötvözet korlátja belép az előkészítés aktiválási lépésébe. Ennek a lépésnek az a célja, hogy az alumíniumötvözet felületét nagyon aktívvá tegye a kémiai oldatok kezelése révén, és tovább fokozza annak tapadását a krómozott réteghez.

Általában híg kénsavat vagy sósav -oldatot használnak a korlát aktiválására. Az oldatban az alumíniumötvözet felületén lévő atomok reagálnak az oldatban lévő hidrogénionokkal, így a felszíni atomok instabil aktivált állapotban vannak. Ez a folyamat apró gödröket és kiemelkedéseket képez az alumíniumötvözet felületén, növeli a felületi érdességet és a specifikus felületet, és így több helyet biztosít a króm -ionok lerakódásához. Ugyanakkor az aktiválási folyamat eltávolíthatja a rendkívül vékony oxidfilmet is, amely az előkezelés után megmaradhat, biztosítva, hogy a króm-ionok közvetlenül érintkezhetnek a friss alumínium ötvözet felületével a krómozás során.

Az aktiválási kezelési idő és az oldat koncentrációját szintén pontosan ellenőrizni kell. Ha az idő túl rövid, akkor a felületi aktiválás nem elegendő, és a tapadást nem lehet hatékonyan javítani; Ha az idő túl hosszú, akkor az alumíniumötvözet felületén túlzott korrózió okozhat. Az oldatkoncentrációt az alumíniumötvözet összetétele és felszíni állapota szerint is be kell állítani. A megfelelő koncentráció biztosíthatja az aktiválási hatást a szubsztrát károsodása nélkül.

-

Chrome Petizációs folyamat: A kulcs lerakódási kapcsolat

A krómozott bevonási folyamat a teljes folyamat magja. A kezelt kapcsot a króm bevonat -oldatba merítve a króm -ionok csökkentik és lerakódnak a kapaszony felszínén, az áram hatása alatt, hogy króm bevonási réteget képezzenek.

A krómozott bevonat -oldat általában krómsavat tartalmaz, mint a fő komponenst és adalékanyagokat, például a kénsavat. A krómsav ionizálja a króm -ionokat az oldatban. Amikor a kapaszkodást katódként az áramkörhez csatlakoztatják, az elektromos mező hatása alatt az oldatban lévő króm -ionok a kapaszkodási felületre mozognak, elektronokat kapnak a felületen, és redukálják fém krómba, ezáltal letétbe helyezve egy króm bevonatréteg kialakításához.

A krómozott bevonatréteg vastagságát és egységességét számos tényező befolyásolja, mint például a galvanizálás idő és az áram sűrűsége. Az galvanizálási idő közvetlenül meghatározza a króm -ionlerakódás mennyiségét. Minél hosszabb az idő, annál vastagabb a krómozású réteg. A túl hosszú galvanizálási idő azonban nemcsak növeli a termelési költségeket, hanem olyan problémákat is okozhat, mint például a durvaság és a repedések a krómozott rétegben. A jelenlegi sűrűség befolyásolja a króm -ionok lerakódási sebességét és eloszlási egységességét. A magasabb áram sűrűsége felgyorsíthatja a króm bevonási sebességet, de ha túl nagy, akkor a lokalizálás túlzottan magas lerakódási sebességet képez a korlát felületén, ami a krómozott bevonat rétegének egyenetlen vastagságát eredményezi, sőt, még a sóvárást, a feketítést és az egyéb jelenségeket is. Ezért a gallinalizációs idő és az áram sűrűségének pontosan beállítása a kapaszony és a krómozott réteg alakja, méretének és minőségi követelményeinek megfelelően, hogy egységes, sűrű és mérsékelten vastag krómozott borítóréteg képződjön a korlát felületén. Ez nemcsak javíthatja a kapaszkodás kopásállóságát, így a mindennapi használat során karcosállóbbá teszi, hanem a kapcsot is fényes és gyönyörű megjelenésűvé teszi, javítva a termék általános minőségét.

-

A kezelés utáni szakasz: Javítsa a teljesítményt és a védelmet

Miután a krómozás befejeződött, megkezdődik a kezelés utáni szakasz. Ez a szakasz elsősorban a krómozott kapcsok tisztítását és szárítását foglalja magában, és néhányat lezárnak a korrózióellenes teljesítmény további javítása érdekében.

A tisztítás célja a maradék krómozott bevonási oldat eltávolítása a kapaszkodási felületen. Ha az oldat megmarad, akkor a benne lévő vegyi anyagok korrodálhatják a króm bevonási réteget és az alumínium ötvözet szubsztrátot a későbbi használat során. A tisztítás általában többlépcsős vízmosási módszert alkalmaz, először folyó vízzel öblítse le az oldat nagy részét, majd öblítse le ionmentesített vízzel, hogy biztosítsa, hogy a felszínen ne legyenek maradék vegyi anyagok.

A szárítási folyamatot óvatosan is kell működtetni. Ha a szárítás nem alapos, akkor a maradék nedvesség vízfoltokat képezhet a krómozott réteg felületén, befolyásolva a megjelenést, és helyi korróziót is okozhat. Általában a forró levegő szárítást vagy a vákuumszárítást használják a kapasznövény nedvességének gyors elpárologtatásához a megfelelő hőmérsékleten és időben.

A zsákmánykezelés fontos eszköz a korrózióellenes teljesítmény további javításához. Ha egy védőfóliát a krómozott réteg felületére, például egy szerves bevonattal vagy szervetlen bevonattal borítva, hatékonyan elkülönítheti a levegőt és a nedvességet a krómozású rétegből, és meghosszabbíthatja a kapitány élettartamát. A szerves bevonatok permetezéssel vagy merítéssel alkalmazhatók, hogy egységes filmet képezzenek, jó rugalmassággal és időjárási ellenállással; A szervetlen bevonatok általában sűrű kémiai filmet képeznek a krómozott réteg felületén kémiai átalakulási kezelés révén, hogy javítsák a korrózióállóságát.

A termelési folyamat minőség -ellenőrzése

-

Alapanyagok beszerzése: A minőség alapjainak megfogalmazása

A nyersanyag beszerzése a termelés kiindulási linkje. Az alumíniumötvözet -anyagok szigorú szűrése az első lépés a termékminőség biztosítása érdekében. Vásárláskor az alumíniumötvözetek kémiai összetételét és mechanikai tulajdonságait teljes mértékben meg kell vizsgálni. A kémiai összetétel szempontjából az alumíniumötvözetek fő ötvöző elemeinek tartalmi aránya közvetlenül befolyásolja annak teljesítményét. Például a magnézium javíthatja az alumíniumötvözetek szilárdságát és korrózióállóságát, a szilícium javíthatja öntési tulajdonságait, és a réz javíthatja a keménységet és az erőt. A vásárlószemélyzetnek professzionális berendezéseket, például spektrométereket kell használniuk az alumíniumötvözet anyagában lévő különféle elemek pontos mérésére annak biztosítása érdekében, hogy összetételük megfeleljen az előre beállított előírásoknak. Ha egy bizonyos elem tartalma túl magas vagy túl alacsony, akkor ez káros hatással lesz a későbbi feldolgozási és használati teljesítményre. Például, a nem elegendő ötvözet elem tartalma miatt a kapaszony nem elég erős, és nem képes ellenállni a normál használat során.

A kémiai összetétel mellett a mechanikus tulajdonságok tesztelése szintén nélkülözhetetlen. A szakítóvizsgálat révén kulcsfontosságú mutatók, például szakítószilárdság, hozamszilárdság és alumíniumötvözet -anyagok meghosszabbítása érhető el. A szakítószilárdság tükrözi az anyag azon képességét, hogy ellenálljon a szakító törésnek, a hozamszilárdság jelzi a feszültségértéket, amikor az anyag nyilvánvaló plasztikus deformációt eredményez, és a megnyúlás tükrözi az anyag plaszticitását. Csak akkor, ha ezek a mechanikai teljesítménymutatók megfelelnek a megadott követelményeknek, az alumíniumötvözet anyagának elegendő szilárdsága, szilárdsága és plaszticitása lehet ahhoz, hogy megfeleljen a korlátok előállításának és feldolgozásának, valamint a tényleges felhasználási igényeknek. Ezenkívül a nyersanyagok felületi minőségét nem lehet figyelmen kívül hagyni. Ellenőrizni kell, hogy vannak -e olyan hibák, mint például repedések, homoklyukak, zárványok stb. Az anyag felületén, hogy elkerüljék a későbbi feldolgozást és a késztermék minőségét befolyásoló felületi hibákat.

-

Alumíniumötvözet olvasztási link: Vezérlő mag paraméterek

Az alumíniumötvözet olvasztás kulcsfontosságú lépés a nyersanyagok megfelelő anyagokká történő átalakításában, és elengedhetetlen az olvasztási hőmérséklet és az idő szabályozása. Az olvasztás korai szakaszában a kemencét megfelelő hőmérsékletre kell melegíteni, hogy fokozatosan megolvadjon az alumíniumötvözet nyersanyagok. Ha a hőmérséklet túl alacsony, az alumíniumötvözet nem lehet teljesen megolvadni, és nagyszámú hibát, például pórusokat és salak zárványokat generálnak. Ezek a pórusok gyengítik a kapasznövekedés szerkezeti szilárdságát, és könnyedén válnak a repedés -tágulás forrása, ha külső erőknek vannak kitéve; A SLAG zárványok megsemmisítik az anyag folytonosságát és csökkentik a kapcsot.

Ha az olvadási hőmérséklet túl magas, vagy az idő túl hosszú, akkor az alumínium ötvözet ötvözet elemei megégnek. Például a magnézium könnyen oxidálható és magas hőmérsékleten illékony lehet, ami az ötvözet magnéziumtartalmának csökkenését eredményezi, ezáltal gyengítve az alumíniumötvözet szilárdságát és korrózióállóságát. Ugyanakkor a hosszú távú, magas hőmérsékletű olvadás az alumínium ötvözet szemcséket is durvavá teszi, csökkenti az anyag szilárdságát, és a kapcsot nagyobb valószínűséggel töri, amikor ütköznek. Az olvadási folyamat pontos szabályozása érdekében a hőmérséklet -érzékelőket, például a hőelemeket általában a termelésben használják a kemence hőmérsékletének valós időben történő megfigyelésére, és a fűtési teljesítményt egy automatizált vezérlőrendszeren keresztül állítják be, hogy a hőmérséklet megfelelő tartományban stabil legyen. Az olvadási időre ésszerűen beállítják azokat a tényezők szerint, mint például az alumíniumötvözet típusa és a takarmány mennyisége, és egy dedikált személyt időre kell elrendezni és megfigyelni, hogy elkerüljék az anyag teljesítményének befolyásolását a nem megfelelő időszabályozás miatt.

-

Öntési folyamat: garancia méret és megjelenés

A kartámasz öntése fontos szakasz a termék alakjának megadására. Legyen szó akár akasztásról, kovácsolási vagy más formázási folyamatokról, a kartámasz dimenziós pontosságát és felületi minőségét szigorúan garantálni kell. A sajtó-adagolás során a penész tervezési és gyártási pontossága közvetlenül befolyásolja a kartámasz méretét. A penész dimenziós eltérése miatt az öntött kartámasz nem felel meg a tervezési követelményeknek, és nem lehet normálisan összeszerelni az ülés más részeivel. Ezért a penész feldolgozása után nagy pontosságú detektáló berendezéseket, például három koordinált mérőeszközt kell használni annak kulcsfontosságú méreteinek mérésére annak biztosítása érdekében, hogy a hiba nagyon kis tartományon belül legyen.

A szerszám-öntési folyamat során a szerszám-öntési paraméterek, mint például a szerszám-öntési nyomás, a szerszám-öntési sebesség és a penészhőmérséklet szintén befolyásolják a kartámasz minőségét. Ha a szerszám-öntési nyomás nem elegendő, akkor az alumíniumötvözet folyadék nem tudja teljes mértékben kitölteni a penészüreget, ami olyan problémákat okoz, mint az anyaghiány és a kartámasz egyenetlen felülete; Ha a sajtoló sebesség túl gyors, az alumíniumötvözet folyadék turbulenciát okoz az üregben, és a levegőt pórusokat képez. A kovácsolási folyamatban elengedhetetlen a paraméterek, például a kovácsolási arány, a kovácsolási hőmérséklet és a kovácsolási számú szabályozás. A megfelelő kovácsolási arány finomíthatja az alumínium ötvözet szemcséket és javíthatja az anyag mechanikai tulajdonságait; de a nem megfelelő kovácsolási hőmérséklet és számú alkalom repedéseket vagy egyenetlen szerkezetet okozhat a kapaszon belül. A korlát kialakulása után szintén szükség van a felületi minőségének a vizuális ellenőrzés, az érintés ellenőrzésével stb. Gondos ellenőrzésére, hogy elkerüljék a hibákat, mint például a felületi egyenetlenség és a burrák.

-

Chrome Plate Link: Gondoskodjon a bevonat minőségéről

Amellett, hogy szigorúan követi a krómozott bevonási folyamat paramétereit, a Chrome Plemating Link is kritikus jelentőségű a krómozású réteg minőségének felismeréséhez. A krómozott bevonási folyamat során a paraméterek, például az galvanizálás idő, az áram sűrűségének és a krómozott oldat összetételének enyhe eltérései befolyásolhatják a krómozás rétegének minőségét. A paraméterek stabilitásának biztosítása érdekében a gyártósor speciális paraméter -megfigyelő berendezésekkel, például áramérzékelőkkel, megoldás -összetétel -elemzőkkel stb. Felszerelhető, a releváns paraméterek valós időben történő ellenőrzéséhez és automatikus beállításához.

A krómozott bevonási réteg minőségének kimutatására a só spray -tesztet gyakran használják annak korrózióállóságának tesztelésére. A krómozott kapcsot egy sós spray-tesztkamrába helyezik, hogy szimulálják a magas páratartalom és a magas só spray durva környezetét. A krómozott réteg korrózióellenes teljesítményét úgy értékeljük, hogy megfigyeljük, hogy a rozsda vagy a hámozás a megadott időn belül történik-e. A keménységi tesztet a krómozott réteg keménységének tesztelésére használják. Általános vizsgálati módszerek közé tartozik a Rockwell keménységi teszt és a Vickers keménységi teszt. Ha egy bizonyos terhelést alkalmaz a krómozott réteg felületére, és megméri a bemélyedés méretét a keménységi érték kiszámításához, akkor biztosítja, hogy a krómozott réteg elegendő keménységgel rendelkezik a kopásállósági követelmények kielégítéséhez a napi használat során. Ezenkívül a krómozott réteg vastagságának egységességét is teszteljük. A krómozott réteg vastagságát a kapasznövény különböző részein olyan berendezésekkel, például röntgenfluoreszcencia spektrométerrel mérjük, hogy elkerüljük a helyi túl vastagságot vagy a túlvilágosságot.

-

Késztermék összeszerelése és tesztelése: Végső vezérlés

A késztermék összeszerelése után a kapaszkodást az általános teljesítmény szempontjából meg kell vizsgálni, amely az utolsó minőségi ellenőrző pont, mielőtt a termék elhagyja a gyárat. A teherhordó kapacitás tesztelése szempontjából a megfelelő terhelést a kapaszonyok tervezési szabványa szerint kell alkalmazni, hogy megfigyeljék, hogy a kapaszony deformálódik-e vagy megszakad-e. Például az emberi kar által a normál használat során gyakorolt nyomást és az esetleges váratlan ütközési erőt szimulálják annak biztosítása érdekében, hogy a kartámasz képes fenntartani a szerkezeti stabilitást különböző munkakörülmények között.

A mozgatható alkatrészekkel rendelkező multifunkcionális kartámaszokhoz elengedhetetlen a mozgatható alkatrészek rugalmassági tesztje. A kartámasz magasságának, szögének és más mozgatható részeinek ismételt beállításával ellenőrizze, hogy működése sima -e, és vannak -e olyan problémák, mint például az elakadás és a rendellenes zaj. Ugyanakkor a mozgatható alkatrészek csatlakozási részeit szintén megvizsgálják az erősség érdekében, hogy megakadályozzák a biztonsági veszélyeket, például a lazítást és az esést a gyakori használat során. Ezenkívül végül megvizsgálják a kartámasz megjelenését, beleértve azt is, hogy vannak -e karcolások és színbeli különbségek a krómozás rétegén, hogy a kartámasz felülete sima és lapos -e stb.

Az egyes kulcsfontosságú linkek szigorú minőség -ellenőrzésével a gyártási folyamatban krómozott alumínium ötvözet multifunkcionális székkaros , a nyersanyagok gondos kiválasztásától a késztermékek átfogó ellenőrzéséig, minden lépés megtestesíti a minőség elérését, biztosítva, hogy a végtermék megfeleljen a teljesítmény, a minőség és a megjelenés magas színvonalának, és megfeleljen a piac és a felhasználók igényeinek.

Az alkalmazás forgatókönyveinek széles skálája

Az irodai székek mellett a krómozott alumínium ötvözet multifunkcionális székkocsijainak széles skálája is van. A tömegközlekedés területén, például a repülőgép ülések és a nagysebességű vasúti ülések, a könnyű és nagy szilárdságú jellemzők megfelelnek a könnyű és biztonsági ülések szállításának követelményeinek. Ugyanakkor a krómozott bevonat lehetővé teszi, hogy még gyakori használat alatt is szép maradjon. Az orvosi helyeken, például a kórházi várakozási székek és a rehabilitációs edzőszékeknél a krómozott alumínium ötvözet kartámaszok korrózióállósága könnyen megtisztítható és fertőtleníthető, ami hatékonyan megakadályozhatja a baktériumok növekedését, és multifunkcionális tulajdonságai kielégíthetik a különféle betegek felhasználási igényeit. A szabadidős helyeken, például a színházi ülések és az előadóterem ülések, gyönyörű megjelenése és kényelmes felhasználási élménye javítja a teljes környezet minőségét.

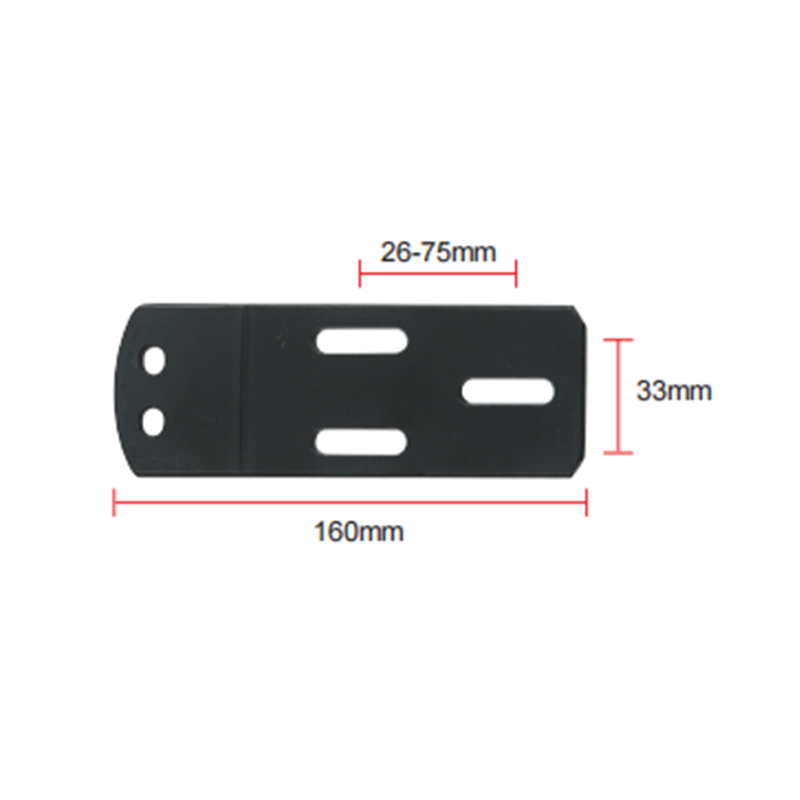

A multifunkcionális jellemzők megnyilvánulása és megvalósítása

A krómozott alumínium ötvözet multifunkcionális székkarosok multifunkcionális tulajdonságai elsősorban a beállítás, a kényelem és a praktikusság tükröződik. A beállíthatóság szempontjából, a speciális szerkezeti tervezés révén, mint például a csúszdaszékek, zsanérok és más alkatrészek használata, a kartámaszok magassága és szöge beállítható, hogy alkalmazkodjanak a különböző magasságú és használati szokásokhoz. A kényelem szempontjából a kartámasz felületi alakja ergonómiailag úgy van kialakítva, hogy illeszkedjen a kar görbéjéhez és csökkentse a karra gyakorolt nyomást. A praktikusság tükröződik néhány további funkcióban. Például néhány kartámasz tárolóhelye a kis tárgyakhoz; Egyes kartámaszok integrált töltőportokkal rendelkeznek, hogy megfeleljenek a felhasználók elektronikus eszközeinek töltési igényeinek. Ezeket a funkciókat ésszerű szerkezeti tervezés és komponensek kombinációja révén érik el, amely nemcsak biztosítja a kartámasz erősségét és stabilitását, hanem nagyobb felhasználási értéket is ad neki.

Környezetvédelmi és újrahasznosítási előnyök

Az egyéb anyagokból készült székszálakkal összehasonlítva a krómozott alumínium ötvözet multifunkcionális székkocsijainak nyilvánvaló előnyei vannak a környezetvédelemben és az újrahasznosíthatóságban. Maga az alumíniumötvözet egy újrahasznosítható fém anyag. A kartámasz vége után újrahasznosítható és újrahasznosítható új alumíniumötvözet -termékek előállításához, csökkentve az erőforrás -hulladékot. A krómozott bevonási folyamat szintén folyamatosan javul a környezetvédelem szempontjából. Az új krómozású folyamat környezetbarátabb galvanizáló folyadék- és kezelési módszereket alkalmaz a nehézfémszennyezés kockázatának csökkentésére. Ezenkívül a krómozott alumínium ötvözet kartámasz hosszú élettartamú, ami csökkenti a termékpótlás gyakoriságát, és közvetett módon csökkenti az energiafogyasztást és a környezetszennyezést a termelési folyamat során.

Az olvadási tényezők hatása a teljesítményre

A gyártási folyamat során az alumíniumötvözet olvadási hőmérséklete és ideje jelentős hatással van a kartámasz erősségére és keménységére. A megfelelő olvadási hőmérséklet teljes mértékben megolvadhat az alumíniumötvözet, és biztosíthatja az ötvözött elemek egyenletes eloszlását, ezáltal javítva a kartámasz szilárdságát és keménységét. Ha a hőmérséklet túl magas, akkor az alumíniumötvözetben lévő alacsony olvadáspontú ötvözet elemek nagy mennyiségben tükröződnek, ami az ötvözet összetételének megváltozását eredményezi, és csökkenti a kartámasz mechanikai tulajdonságait; Ha a hőmérséklet túl alacsony, akkor az alumíniumötvözet nem lehet teljesen megolvadni, és vannak olyan meg nem olvadt fémrészecskék, amelyek stresszkoncentrációs pontokat képeznek, csökkentik a kartámasz szilárdságát, és megkönnyítik a felhasználás során történő törést. Az olvadási idő szintén fontos. Ha az idő túl rövid, az ötvözött elemek nem oldhatók és eloszlathatók, befolyásolva a kartámasz teljesítményét; Ha az idő túl hosszú, akkor növeli az energiafogyasztást, és az alumíniumötvözet is felszívja a levegőt, olyan hibákat okozhat, mint például pórusok, és csökkentheti a kartámasz erejét és szilárdságát.

A megjelenés kialakításának megfontolásai

A krómozott alumínium ötvözet multifunkcionális székkarjának megjelenési kialakításának egyedülálló ötlete van az esztétika és a praktikusság kiegyensúlyozásában. A szín szempontjából a krómozás maga is fényes, fémes megjelenést és a leggyakoribb szín a fényes ezüst. Ez a szín nem csak divatos és gyönyörű, hanem javítja a szék általános fokát is. A stílus kialakítását tekintve az ergonómia és a felhasználási forgatókönyvekkel kombinálva fogják megtervezni. Például az irodai székeken a kartámaszok egyszerűek és simaak, ami kényelmes a felhasználók számára, hogy a karjukat természetesen elhelyezzék és mozgatják; A szabadidős székeknél a lekerekített és kanyargós formák használhatók a kényelem és a vizuális szépség növelésére. Ugyanakkor a kartámaszok élek kezelése a részletekre is figyelmet fog fordítani, hogy elkerülje az éles sarkokat és megakadályozza a felhasználók karcolását.

A felhasználói egészség előnyei

A krómozott alumínium ötvözet multifunkcionális székkocsik használata számos egészségügyi előnyt jelenthet a felhasználók számára. Ergonómiai kialakítása jó támogatást nyújthat a fegyverekhez és a vállakhoz. Irodai jelenetekben azoknak a felhasználóknak, akik hosszú ideig számítógépeket használnak, a megfelelő magasságú és szögű kartámaszok csökkenthetik a karok és a vállak nyomását, elkerülhetik az izomfáradást és a fájdalom, amelyet lógó karok vagy nem megfelelő testtartások okoznak, és csökkenthetik a betegségek, például a váll periartritiszének és a méhnyak spondilózisának kockázatát. A korlátozott mobilitású vagy az idős emberek számára egy erős és közepesen magas kartámasz segíthet számukra a felkelésben és az ülésben, biztonságvédelmet nyújthat, és csökkentheti a leesés és a sérülések lehetőségét.

Karbantartási pontok

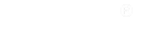

A szolgálati élettartam növekedésével a krómozott alumínium ötvözet multifunkcionális székkötők karbantartásának néhány kulcsfontosságú pontra kell figyelnie. A napi használat során kerülje a kartámasz felületének éles tárgyakkal történő karcolását, hogy megakadályozzák a krómozás károsodását. Tisztításkor használjon lágy nedves ruhát, hogy törölje. Ha vannak makacs foltok, használjon semleges mosószert, és kerülje a savas vagy lúgos mosószerek használatát a krómozás és az alumínium ötvözet korróziójának elkerülése érdekében. -Ra állítható kartámasz alkatrészek , Rendszeresen ellenőrizze, hogy a csatlakozási alkatrészek laza -e, húzzák -e őket időben, és ügyeljen a kartámasz normál használatával. Ha a krómozott bevonási réteget részben leválasztják, akkor azt időben meg kell javítani, hogy megakadályozzák az alumíniumötvözet -szubsztrát oxidációjának korrózióját az expozíció után, ami befolyásolja a kartámasz teljesítményét és megjelenését. $

Nyugodtan lépjen kapcsolatba velünk

Nyugodtan lépjen kapcsolatba velünk

- Termék gyors linkek

- Irodai szék

- Hardver acéllemez

- Poliuretán PU felület

- Görgők

- Kapcsolattartási adatok

- Tangpu Ipari Park, Anji megye, Huzhou város, Zhejiang tartomány, Kína

- [email protected]

- +86-13567973388